Содержание

Основные методы изготовления деталей из карбона

Качество деталей из карбона в первую очередь зависит от правильного выбора и качества смолы и углеродного полотна. При ошибках в выборе плотности полотна карбона и смолы для карбона вы не сможете аккуратно выложить заготовку в форме, плотно прижать и полностью удалить пузырьки воздуха.

Содержание

Основные методы изготовления деталей из карбона

К основным методам изготовления можно отнести:

- формование из препрегов, то есть полуфабрикатов,

- метод аппликации,

- формование непосредственно в форме с вакуумом,

- формование давлением (ручная прикатка).

Изготовление карбона дома не требует сложного оборудования, и при определенных навыках можно получить детали достойного качества. Поэтому сделать углепластик удовлетворительного качества самому вполне реально.

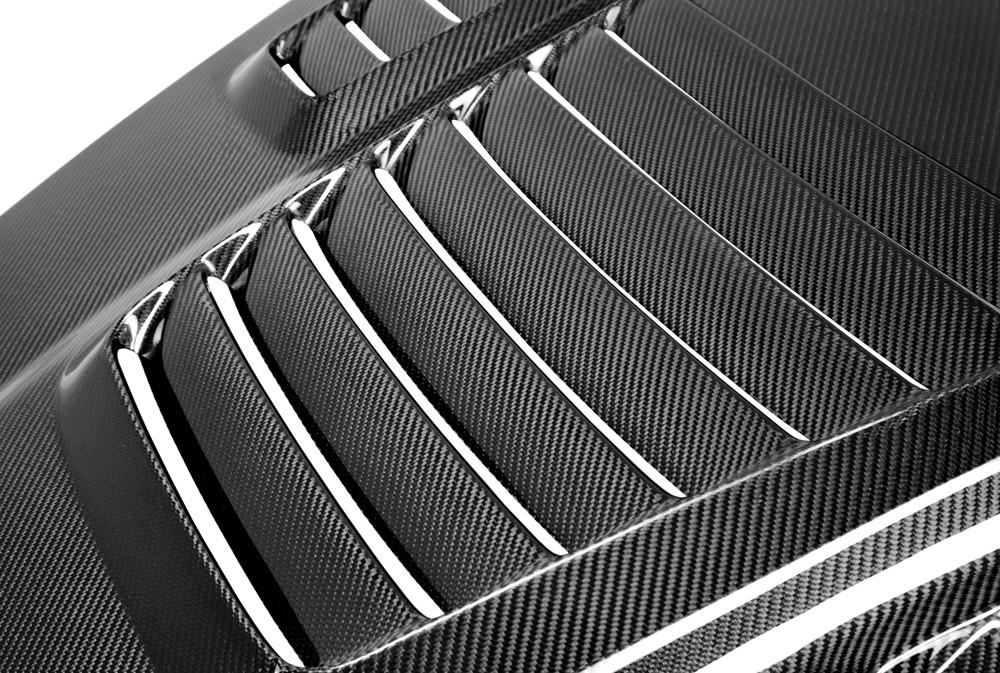

Карбон для автотюнинга

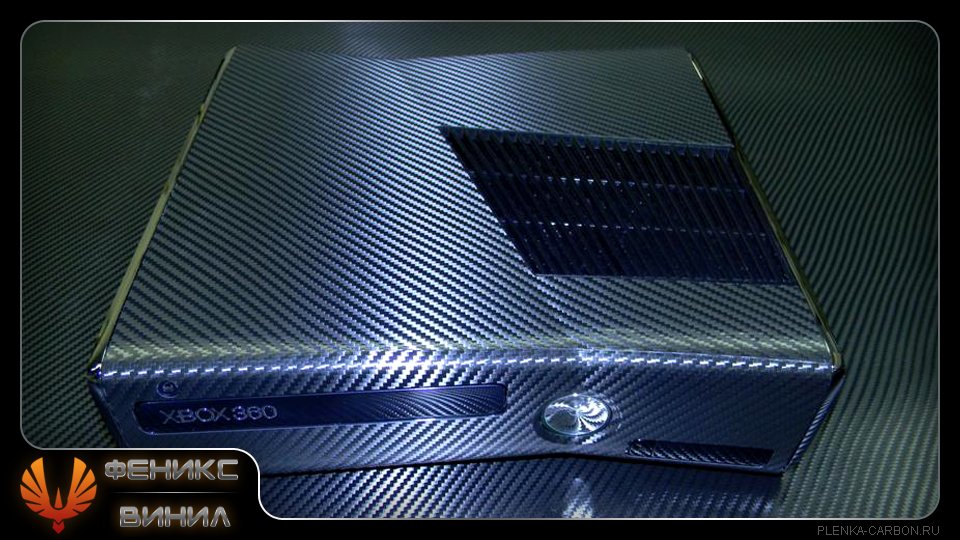

Внимание! Так называемый 3D-карбон, автовинил или пленка «под карбон» никакого отношения к карбону не имеет, кроме отличной имитации поверхности карбона.

Это разноцветные виниловые и ПВХ-пленки с визуальными эффектами только для декоративной отделки поверхности, но не для упрочнения.

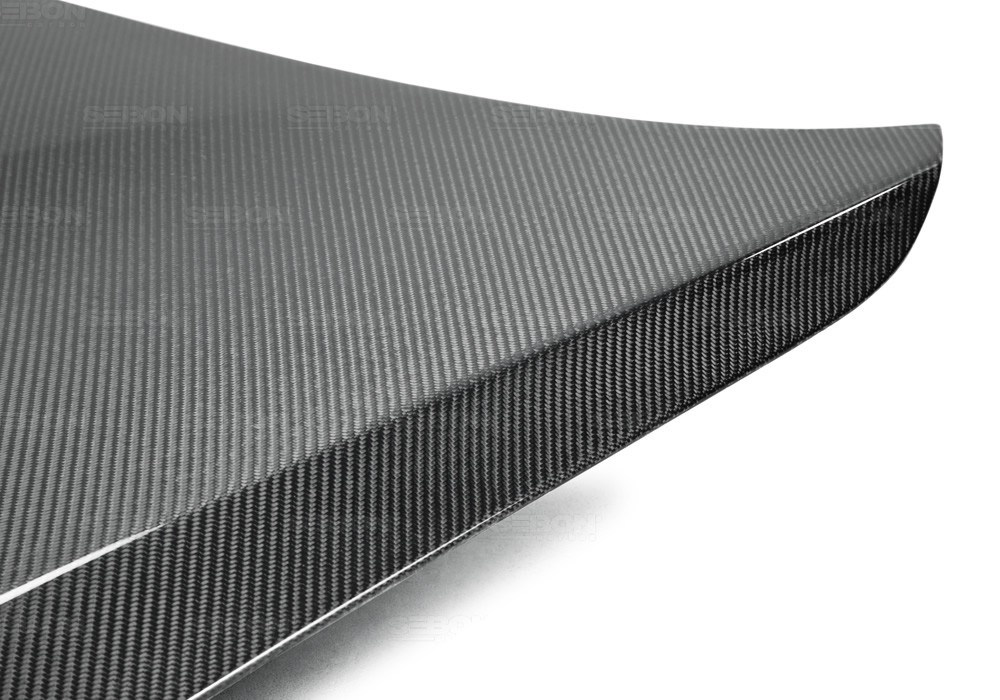

А вот для изготовления некоторых облегченных элементов, где требуется высокая прочность, например, для бамперов, капотов, мелких деталей кузова, может использоваться дорогостоящий настоящий карбон. Можно попробовать даже сделать обтяжку карбоном своими руками некрупных элементов.Но необходимо помнить, что этот материал очень чувствителен к точечным ударам и есть риск повреждения мелкими камнями и щебнем из-под колес.

И здесь определяющую роль играет мастерство автомастера, насколько совершенно он владеет навыками подбора полотна, смолы и толщины слоев. А ремонт карбоновых деталей — тоже дорогостоящий процесс.

Если же для вас главную роль играют эстетические параметры, а не облегчение веса автомобиля или мотоцикла, то присмотритесь к ПВХ-пленкам «под карбон», аква-печати или аэрографии.

Изготовление деталей из карбона методом препрегов

Промышленный процесс формования изделия из препрега (заготовок для формования) в автоклаве представляет собой одновременное протекание сложных процессов:

- полимеризацию компаунда,

- вакуумное удаление воздуха и излишков смолы,

- высокое давление ( до 20 атм) прижимает все слои к матрице, уплотняя и выравнивая их.

Это дорогостоящий процесс, поэтому для мелкосерийного тюнинга в домашних условиях малопригодный.

Но разделение этих процессов удешевляет и удлиняет всю процедуру самостоятельного получения карбона. Изменения при этом вносятся в технологию подготовки препрега, поэтому всегда нужно обращать внимание, для какой технологии предназначена заготовка.

В этом случае препрег готовится в виде сэндвича. После нанесения смолы заготовка с обеих сторон покрывается полиэтиленовой пленкой и пропускается между двух валов. При этом лишняя смола и нежелательный воздух удаляются.

Препрег вдавливается в матрицу пуансоном, и вся конструкция помещается в термошкаф. То есть в данном случае препрег представляет полностью готовую к формованию заготовку, с обжатыми слоями и удаленным воздухом.

Этот метод чаще всего и используют автомастерские, покупая заготовки карбона, а матрицы изготавливаются из алебастра или гипса, иногда вытачиваются из металла или в качестве модели используется сама деталь. которую вы хотите повторить из карбона. Иногда модели вырезаются из пенопласта и остаются внутри готовой детали.

которую вы хотите повторить из карбона. Иногда модели вырезаются из пенопласта и остаются внутри готовой детали.

Углепластик своими руками проще всего сделать методом «обтяжки» или аппликации углеполотна на заготовку.

Метод аппликации (ручная оклейка)

Сделать карбон своими руками можно методом оклейки, который включает пять основных этапов:

- Тщательная подготовка оклеиваемой поверхности: зашкуривание, обезжиривание, скругление углов.

- Нанесение адгезива.

- Приклеивание углеткани с пропитыванием эпоксидной смолой с отвердителем.

- Сушка.

- Покрытие защитным лаком или краской.

Наполнители для смолы используют как для придания декоративности, так и для предотвращения стекания смолы с вертикальных поверхностей.

Необходимые материалы

- Адгезив для фиксации углеткани на поверхности.

- Ткань из углеволокна, которую укладывают на смолу послойно, с прикатыванием твердым валиком.

- Эпоксидная смола средней вязкости с отвердителем (иногда она используется в качестве адгезива).

- Защитный лак. Лучше всего для защиты от царапин подходит полиуретановый. Нужно выбирать водостойкий и светостойкий. Он не помутнеет. Для высокого блеска в качестве финишного покрытия можно использовать акриловый лак.

Смолу наносят 2-3 раза с промежуточной сушкой и шлифовкой.

Этот метод отличается от традиционного изготовления карбоновых изделий по моделям нанесением адгезива, а не разделителя для легкого съема получившегося полуфабриката.

Компания 3М предлагает даже самоклеющееся углеполотно, но работа с ним требует хороших навыков.

И карбон остается на оклеиваемой детали, упрочняя ее. Такое производство карбона чаще всего используется для оклеивания бампера, приборной панели и пр.

Метод формования карбона в форме с вакуумом

Для этого метода требуется специальное оборудование и хорошие навыки.

- Нанесение разделительного состава на поверхность модели.

Для матовых и полуглянцевых поверхностей обычно применяется разделительный воск, а для глянцевых поверхностей(пластик и металл) — разделитель типа WOLO и растворы для грунтования, которые используются при мелкосерийном призводстве.

Для матовых и полуглянцевых поверхностей обычно применяется разделительный воск, а для глянцевых поверхностей(пластик и металл) — разделитель типа WOLO и растворы для грунтования, которые используются при мелкосерийном призводстве. - Выкладывание углеткани в матрицу, без морщин и пузырей.

- Пропитка углеткани смолой.

- Слоев может быть несколько. В некоторых случаях углеткань можно чередовать со стеклотканью.

- Наложение перфорированной пленки для отжима излишков смолы и выхода воздуха. Желательно укладывать внахлест.

- Прокладка впитывающего слоя.

- Установка вакуумной трубки и порта для подключения вакуумного насоса.

- Помещение всей конструкции в прочную вакуумную пленку, приклеивание герметизирующим жгутом к оснастке.

Вся процедура напоминает помещение какого-либо предмета в вакуумный пакет, которые продаются в магазинах для хранения вещей, с последующей откачкой из него воздуха. Можно поэкспериментировать с такими вакуумными пакетами. Они очень прочные и продаются разных размеров. А вакуумный насос для домашнего использования обойдется в среднем в 150-200$.

Они очень прочные и продаются разных размеров. А вакуумный насос для домашнего использования обойдется в среднем в 150-200$.

Еще один вариант вакуумной технологии — процесс формования включает в себя наложение слоев углеродного волокна на пресс-форму, упаковывание в мешки всей сборки и удаление лишнего воздуха с помощью вакуумной системы. Смоляная смесь затем подается с одного конца и затем всасывается в пакетированный узел под действием вакуума внутри. После периода охлаждения формованная деталь отделяется от пресс-формы, а избыток материала обрезается.

Метод формования карбона с помощью давления (ручная прикатка)

Применяется для самостоятельного изготовления деталей из карбона и аналогичен методу формования вакуумом, но без использования дорогостоящей оснастки. Наборы включают кисти для нанесения смолы и валики для выдавливания воздуха и прикатки слоев.

Для простого тюнинга автомобиля понадобятся:

- углеполотно плотностью 200-300 г/м,

- эпоксидная смола,

- отвердитель,

- жесткий валик и кисть.

На Alibaba.com углеполотно плотностью 200 г/м.кв. плетения twill предлагается по цене от 10 до 25 долларов за квадратный метр. Правда, и покупать нужно от 10 метров. Но можно договориться о получении образцов, которые позволят самостоятельно изготовить небольшие изделия из карбона.

В общих чертах процесс изготовления углепластика своими руками выглядит так:

- На поверхность формы наносится разделительный воск, гелькоат для формирования защитно-декоративного слоя на поверхности готового изделия.

- После его высыхания наносится тонкий слой смолы, на который прикатывается или прижимается углеткань, для выхода пузырьков воздуха.

- Затем наносится еще один слой смолы для пропитки. Можно нанести несколько слоев ткани и смолы, в зависимости от требуемых параметров изделия.

- Смола может полимеризироваться на воздухе. Это происходит обычно в течение 5 дней. Можно поместить заготовку в термошкаф, нагретый до температуры 140 – 180 ◦С, что значительно ускорит процесс полимеризации.

Затем изделие извлекаем из формы, шлифуем, полируем, покрываем лаком, гелькоутом или красим.

Каждый слой прокатывается валиком для удаления пузырьков воздуха и получения максимального сцепления.

При таком методе получается высокий расход смолы (в три раза выше плотности углеполотна), но зато именно таким способом можно изготовить любую деталь из карбона своими руками.

Автор Ирина Химич

Применение углеволокна в строительстве | ИнноваСтрой

Строительная отрасль в наше время активно развивается посредством внедрения новых материалов, а также за счет использования инновационных технологий. Наиболее актуальными являются проблемы возведения сооружений, которые отличались бы устойчивостью к динамическим нагрузкам и агрессивным условиям окружающей среды. Так для укрепления бетонных конструкций стали использовать углеволокно, которое ранее применялось только в самолёто- и ракетостроении.

Немного истории: как появился карбон

На сегодняшний день углерод в том или ином виде востребован практически во всех промышленных отраслях. Особенностью и главным его преимуществом является то, что он способен гармонично дополнять традиционные строительные материалы, будь то стекло, метал, дерево или бетон или же и вовсе заменить их, что весьма выгодно и для человека, и для природы.

Особенностью и главным его преимуществом является то, что он способен гармонично дополнять традиционные строительные материалы, будь то стекло, метал, дерево или бетон или же и вовсе заменить их, что весьма выгодно и для человека, и для природы.

Открыт углерод еще в 1880 году Т. Эдисоном в процессе исследования нити лампы накаливания. Благодаря зарубежным производителям и промышленникам углеволокно стало активно применяться в различных отраслях, в том числе и в строительстве. На территории нашей страны последние проекты с использованием углеволокна разрабатывались еще в советские времена, потому сейчас они активно реанимируются инженерами.

Углеволокно: характеристика материала и особенности его использования

Углеродное волокно является продуктом искусственного происхождения и относится к полимерам с композитной структурой. Формируется из тонких нитей (диаметр от 3 до 15 микрон), а нити, в свою очередь, из атомов углерода, которые объединяются в кристаллическую сетку. За счёт физических особенностей атома углерода, кристаллы в сетке располагаются параллельно относительно друг друга. Такое выравнивание является ключевым фактором, который способствует повышенной прочности волокна на растяжение.

За счёт физических особенностей атома углерода, кристаллы в сетке располагаются параллельно относительно друг друга. Такое выравнивание является ключевым фактором, который способствует повышенной прочности волокна на растяжение.

Широкое использование углеволокна в аэрокосмической сфере и оборонной промышленности, а также для сооружения зданий обосновано тем, что по твердости материал значительно превосходит металл. Углеволокно в строительстве начали использовать в 1980 году в Калифорнии для укрепления построек, находящихся в сейсмически активной зоне. В отечественном строительстве материал применяется, как правило, в процессе ремонтных работ, но его популярность и сфера использования постепенно растет.

Технические характеристики и плюсы применения в строительстве

Столь продолжительный эксплуатационный срок углеволокна обусловлен такими характеристиками:

- Отличная адгезия к поверхностям с различной структурой.

- Высокая устойчивость к коррозийным процессам.

- Лёгкость и прочность. Благодаря тому, что углеволокно обладает поразительной лёгкостью, его используют в системах армирования, что позволяет снизить нагрузку на фундамент здания.

- Изоляция от влаги. Поверхность углепластикового волокна является глянцевой, что исключает возможность его реакции с водой.

- Высокая огнеупорность и ударопрочность.

- При использовании для армирования, можно наносить материал в несколько слоёв.

- Проведение ремонтных работ любого типа, где возможно применение углеволокна, может осуществляться без прекращения эксплуатации самого здания.

- Является полностью токсически безопасным и экологически чистым.

- Высокая степень универсальности. Может использоваться при армировании конструкций практически любых конфигураций: на ребристых поверхностях, закругленных и угловых элементах, балочных сегментах рамных конструкций и пр.

Составляющей углеродного волокна является полиакрилнитрит, который предварительно обрабатывается высокой температурой (в пределах 3000° — 5000°С). Учитывая вышеописанные технические характеристики, наиболее частой сферой применения углеволокна в строительстве является внешнее армирование.

Учитывая вышеописанные технические характеристики, наиболее частой сферой применения углеволокна в строительстве является внешнее армирование.

При этом волокно пропитывается двухкомпонентной эпоксидной смолой, которая выступает связующим веществом. Монтаж производится аналогично обоям – материал просто наклеивается на поверхность конструкции, которая укрепляется.

Использование именно эпоксидной смолы в качестве связующего вещества обусловлено следующими особенностями материала:

- Такая смола имеет высокие адгезивные свойства по отношению к бетонным поверхностям.

- Компоненты углеволокна и смолы вступают между собой в химическую реакцию, в результате которой углеводород приобретает жёсткость пластика и становится прочнее стали в 7 раз.

Благодаря таким характеристикам углеволокно занимает лидирующие позиции среди композитных материалов. Прочность материала на разрыв в 4 раза превосходит сталь лучших марок, несмотря на то, что он на 75% легче железа и на 30% алюминия. Удельный вес углеродного волокна относительно низкий, а при нагревании материал расширяется незначительно, что обеспечивает возможность применение углеволокна в различных климатических зонах.

Удельный вес углеродного волокна относительно низкий, а при нагревании материал расширяется незначительно, что обеспечивает возможность применение углеволокна в различных климатических зонах.

Недостатки углеволокна

Список недостатков карбона короткий, но обязательно должны быть учтены при планировании строительства. Выделяют три основных недостатка:

- Углеволокно является хорошим отражателем электрических волн.

- Материал отличается высокой стоимостью в сравнении с аналогами.

- Изготовление композита более трудоёмкое, чем производство металла.

Применение углеродного волокна в строительстве: основные варианты

Эффективность карбона позволяет успешно применять его для армирования конструкций из дерева, кирпича или железобетона. Согласно СНиП и ГОСТ, сооружение, усиленное таким материалом, становится прочнее на сжатие до 120%, а на изгиб получает еще плюс 65% прочности.

Помимо такого варианта использования, углеродное волокно также успешно используется для реставрации каменных конструкций, к примеру, балок и опор бетонных мостов. В частном строительстве усиление фундамента или стен посредством карбона придаст сооружению большой запас прочности.

В частном строительстве усиление фундамента или стен посредством карбона придаст сооружению большой запас прочности.

Усиление построек с помощью армирования карбоном необходимо в таких случаях:

- Конструкция была повреждена, в результате чего её несущая способность снизилась, стали появляться трещины.

- Изменились условия эксплуатации помещения, возросли нагрузки на него.

- Планируется постройка здания в сейсмически активной зоне.

- Для устранения разрушений бетона и коррозийных процессов в арматуре, если постройка долгое время подвергалась агрессивному воздействию внешней среды.

Если углеродное волокно было выбрано на этапе проектирования постройки, как один из компонентов системы внешнего армирования, то в работе следует руководствоваться Сводом правил 164.1325800.2014.

Производя армирование самостоятельно, нужно учитывать, что наклеивание карбона осуществляется в зонах наибольшей нагрузки: как правило, это центральная часть пролета, которая соприкасается с нижней гранью. Для работы с изгибами можно выбрать любой тип материала – ленты, сетки или ламели.

Для работы с изгибами можно выбрать любой тип материала – ленты, сетки или ламели.

В процессе армирования балок может возникнуть необходимость дополнительного укрепления приопорных зон, что повысит несущую способность всей конструкции при поперечной нагрузке. Для этого используют U-образные хомуты из лент или сеток.

Где следует осуществлять внешнее армирование карбоном

Углеволокно в строительстве может быть использовано для усиления зданий и сооружений из таких материалов:

- Камень. Сюда относят столбы, пилоны, кирпичные дома. Углеволокно применимо здесь как в процессе постройки, так и для проведения рементных работ.

- Железобетон. Здесь углеродное волокно может быть использовано для гидротехнических построек, мостов, паток архитектуры.

- Металл. Такие сооружения имеют близкий к углеволокну модуль прочности и упругости, но их усиление все равно необходимо, особенно в зонах с неустойчивыми грунтами.

Условия успешного процесса армирования внешних конструкций

Чтобы процесс усиления постройки прошёл максимально эффективно, следует обеспечить ряд таких условий:

- Надежное сцепление с поверхностью здания. Чем лучше армирующая сетка из углеволокна будет приклеена к конструкции, тем более эффективной будет передача усилий на неё.

- Отсутствие естественной влаги. Важно обеспечить сухость поверхности, армирование которой будет проводиться.

- Материалы, используемые в работе (особенно клеевые составы) должны отличаться высоким качеством и отличными характеристиками для обеспечения максимальной эффективности.

Профессиональное внешнее армирование углеволокном

Несмотря на возрастающую популярность использования углеродного волокна, технология его применения остаётся достаточно сложной для домашнего мастера. Потому если вы хотите осуществить строительные или ремонтные работы с таким композитным материалом, то следует доверить это профессионалам. Компания ИнноваСтрой уже много лет успешно осуществляет проекты по возведению объектов разной сложности.

Компания ИнноваСтрой уже много лет успешно осуществляет проекты по возведению объектов разной сложности.

Нашей фирме по силам любые задачи: начиная от проектирования постройки до сдачи готового объекта с отделкой. Что касается углеволокна, то это очень дорогой материал, который требует определенных навыков его монтажа, а также наличие специального оборудования. Для успешного выполнения армирования следует подготовить поверхность и сам композитный материал, правильно осуществить его монтаж (что зависит от типа конструкции), а затем грамотно нанести следующие слои.

ИнноваСтрой готова взяться за весь спектр работ по армированию постройки, а также выполнить ремонтные работы уже готовых сооружений с укреплением их карбоном. Мы работаем в строительной сфере уже не первый год и знаем территориальные особенности каждого региона, а потому сможем рассчитать целесообразное количество материала.

Сотрудничество домов и коттеджей с нами является гарантией таких преимуществ:

- Мы можем проводить встречи с клиентами удаленно.

Данная функция наиболее выгодна, когда у заказчика нет возможности посетить наш офис лично. В таком случае, мы предлагаем связь по Скайпу или посредством другой удобной программы.

Данная функция наиболее выгодна, когда у заказчика нет возможности посетить наш офис лично. В таком случае, мы предлагаем связь по Скайпу или посредством другой удобной программы. - Приемлемые цены на услуги строительной компании. Стоимость наших работ всегда очень разумна и рассчитывается исходя из определенных критериев.

- Индивидуальный подход. Каждый клиент очень ценен для нас, потому мы выслушиваем все ваши требования или пожелания по проекту и выполняем работу так, как было согласовано.

- Широкий спектр предоставляемых услуг. Наш штат имеет квалифицированных специалистов из разных отраслей строительства и отделки помещений.

Убедиться в нашем профессионализме вы можете, связавшись с менеджером компании по телефону. Мы с радостью ответим на все ваши вопросы и предоставим консультацию. Настало время заказать индивидуальный проект дома и получить жилье своей мечты!

клиентов | carbonhouse

Carbonhouse гордится тем, что обслуживает более 300 площадок и живых клиентов на пяти континентах. Разнообразие потребностей наших клиентов позволяет нам создавать лучшие решения для всех форм живого развлечения.

Разнообразие потребностей наших клиентов позволяет нам создавать лучшие решения для всех форм живого развлечения.

Арены / Стадионы

Более 100 лучших арен

Узнать больше

Конференц-центры

Внутренние и международные

Узнать больше

Булавы

Узнать больше

Продажа билетов

Региональные сайты продажи билетов

Подробнее

Спорт

Гибкость, меняющая правила игры

Узнать больше

Театры / исполнительские виды искусства

От репертуара и симфонии до Бродвея

Подробнее

Избранные клиенты

Театры / Исполнительское искусство

Комплекс искусств Денвера

Запуск: 05/2021

Посещать

Театры / Исполнительское искусство

Симфонический оркестр Атланты

Запуск: 01/2021

Посещать

Театры / Исполнительское искусство

Аудитория Раймана

Запуск: 12/2022

Посетите Logo_kompakt_Wсоздано с помощью Sketch.

Мерседес Плац

Арены / Стадионы

Мерседес Плац

Запуск: 09/2018

Посещать

Театры / Исполнительское искусство

Гранд Оле Опри

Запуск: 06/2022

Посещать

Арены / Стадионы

Ярмарка Парк Даллас

Запуск: 04/2022

Посетите

Фильтр по

- Все типы

- Арены / Стадионы

- Театры / Исполнительское искусство

- Конференц-центры

- Продажа билетов

- Клубы

- Смешанное использование

- Дата запуска

- Объем рынка

- Имя

Отображение: ВСЕ КЛИЕНТЫ

Театры / Исполнительское искусство

Аудитория Раймана

Запуск: 12/2022

Посещать

Конференц-центры

Век II

Запуск: 11/2022

Посещать

Театры / Исполнительское искусство

Центр блеска

Запуск: 11/2022

Посещать

Театры / Исполнительское искусство

Театр Флориды

Запуск: 11/2022

Посещать

Арены / Стадионы

SLP Концерты

Запуск: 11/2022

Посещать

Арены / Стадионы

АО Арена

Запуск: 11/2022

Посещать

Арены / Стадионы

Ральф Энглстад Арена

Запуск: 11/2022

Посещать

Смешанное использование

Парад благодарения Novant Health

Запуск: 10/2022

Посещать

Арены / Стадионы

ФаргоКупол

Запуск: 10/2022

Посещать

Арены / Стадионы

Алмазная арена пустыни

Запуск: 10/2022

Посещать

Арены / Стадионы

Стоктон Live

Запуск: 10/2022

Посещать

Театры / Исполнительское искусство

Концерты Первого флота

Запуск: 09/2022

Посещать

Театры / Исполнительское искусство

Лирический Балтимор

Запуск: 08/2022

Посетите

Cowtown Coliseum

Арены / Стадионы

Колизей Коутауна

Запуск: 08/2022

Посещать

Театры / Исполнительское искусство

Ван Верт Live

Запуск: 08/2022

Посещать

Театры / Исполнительское искусство

Центр исполнительских искусств Максвелла К. Кинга

Кинга

Запуск: 08/2022

Посещать

Смешанное использование

Легкая атлетика Gately

Запуск: 06/2022

Посещать

Арены / Стадионы

Поле солдат

Запуск: 06/2022

Посещать

Смешанное использование

Спортивный центр Макфетриджа

Запуск: 06/2022

Посещать

Смешанное использование

Спортивный центр Морган Парк

Запуск: 06/2022

Посетите

Массачусетский технологический институт (MIT)

Эффективность производства

Эффективность

Программа:

ОТКРЫТ 2018

Награда:

3 726 606 долл. США

Место нахождения:

Кембридж,

Массачусетс

Положение дел:

АКТИВНЫЙ

Срок проекта:

09.03.2020 — 08. 03.2023

03.2023

Интернет сайт:

http://www.mit.edu

Критическая потребность:

Прогнозы глобального удвоения зданий и инфраструктуры к 2050 году (1 миллион человек в неделю с настоящего момента и до 2050 года, присоединяющихся к городским сообществам) представляют собой неразрешимое материальное обеспечение и проблема обработки. Многие современные материалы, используемые в зданиях, являются очень энергоемкими. Ископаемое топливо обеспечивает энергию для добычи, транспортировки и производства этих полезных ископаемых и металлов с поверхности земли в тяжелые, многокомпонентные, многосоставные оболочки зданий. Такие здания требуют значительного обогрева и охлаждения. Энергопотребление зданий и, как следствие, загрязнение окружающей среды требуют новой материальной парадигмы. Требуются строительные материалы с низкой энергоемкостью и малой массой, а также ограждающие конструкции с высокой изоляцией и малым количеством швов.

Инновация проекта + преимущества:

Этот проект Carbon House направлен на подтверждение того, что углерод, полученный в результате пиролиза метана, может использоваться как в качестве конструкционных, так и неконструкционных строительных материалов. Углеродные композиты уже предлагают альтернативную парадигму материалов для крупных, легких и высокопроизводительных конструкций, таких как лодки и самолеты. Проект Carbon House нацелен на газопиролизное производство нитей и листов углеродных нанотрубок (CNT) с когенерацией водорода в качестве дополнительного высокоэнергетического топлива. шкала. Этот проект направлен на демонстрацию сверхнизкого энергопотребления и выбросов CO2 в течение жизненного цикла для ограждающих конструкций и всех функциональных элементов при коммерчески приемлемой стоимости владения в течение жизненного цикла. Благодаря исследованию материалов и созданию прототипов/испытаний строительных элементов на пожаробезопасность, структуру, акустику и т. д., а также изготовлению пилотных ограждающих конструкций, в рамках проекта предполагается использовать композиты, полученные из углеводородов, для создания жилья с минимальными затратами на окружающую среду.

д., а также изготовлению пилотных ограждающих конструкций, в рамках проекта предполагается использовать композиты, полученные из углеводородов, для создания жилья с минимальными затратами на окружающую среду.

Потенциальное воздействие:

Цель проекта — продемонстрировать преимущества использования углерода (в нескольких формах) в качестве строительного материала, заменяющего большую часть минералов и металлов для строительных конструкций, а также для тепловых и электрических систем.

Безопасность:

Команда продемонстрирует недорогую, высококачественную альтернативную парадигму строительства, которая принесет пользу правительствам, застройщикам и финансистам в продолжающийся критический период расширения городов и изменения окружающей среды.

Окружающая среда:

Группа проведет подробный анализ жизненного цикла воплощенной и используемой энергии запасов углеводородов в качестве строительных материалов, сравнив их с существующими строительными материалами в качестве жизнеспособных альтернатив с низким уровнем воздействия.

Это разноцветные виниловые и ПВХ-пленки с визуальными эффектами только для декоративной отделки поверхности, но не для упрочнения.

Это разноцветные виниловые и ПВХ-пленки с визуальными эффектами только для декоративной отделки поверхности, но не для упрочнения.

Для матовых и полуглянцевых поверхностей обычно применяется разделительный воск, а для глянцевых поверхностей(пластик и металл) — разделитель типа WOLO и растворы для грунтования, которые используются при мелкосерийном призводстве.

Для матовых и полуглянцевых поверхностей обычно применяется разделительный воск, а для глянцевых поверхностей(пластик и металл) — разделитель типа WOLO и растворы для грунтования, которые используются при мелкосерийном призводстве.

Данная функция наиболее выгодна, когда у заказчика нет возможности посетить наш офис лично. В таком случае, мы предлагаем связь по Скайпу или посредством другой удобной программы.

Данная функция наиболее выгодна, когда у заказчика нет возможности посетить наш офис лично. В таком случае, мы предлагаем связь по Скайпу или посредством другой удобной программы.